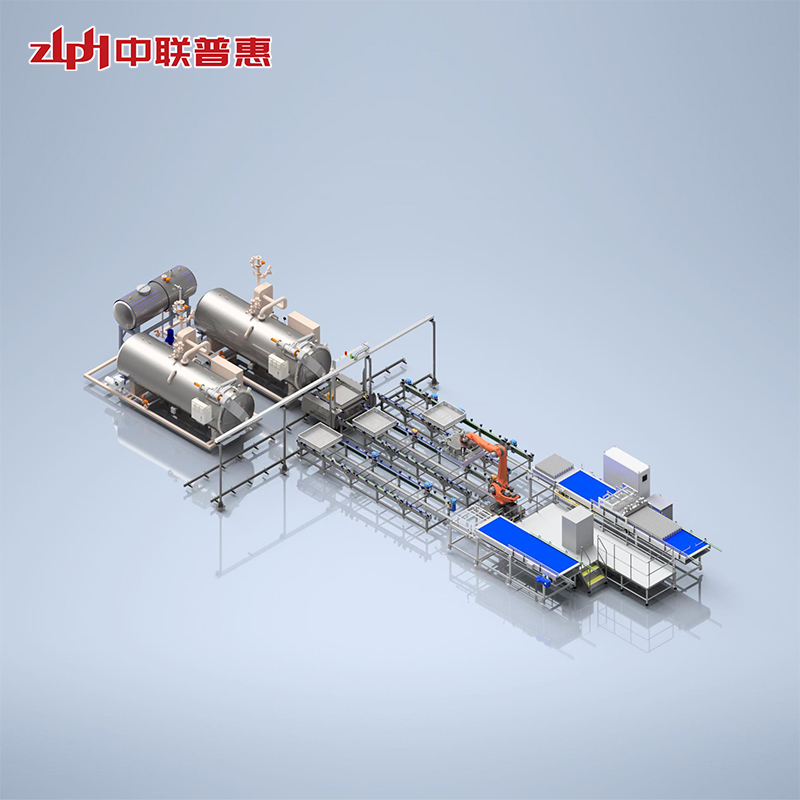

خط تولید استریلیزاسیون بارگیری و تخلیه ربات بطری پی ای: پیشگیری هوشمند از آسیب، محافظت دقیق از ایمنی مواد غذایی

در صنعت غذا و نوشیدنی، محصولات بطری شده از جنس پلیاتیلن به دلیل مقاومت بالا در برابر خوردگی و هزینه پایین، به طور گسترده مورد استفاده قرار میگیرند. با این حال، روشهای بارگیری و تخلیه مکانیکی در فرآیندهای استریلیزاسیون سنتی مستعد ایجاد تغییر شکل اکستروژن بدنه بطری، ساییدگی برچسب و خطر استریلیزاسیون ناهموار ناشی از واژگونی بطری هستند. ZLPH با هدف برآورده کردن الزامات بهداشتی ویژه صنعت غذا و نوشیدنی، خط تولید استریلیزاسیون بارگیری و تخلیه بطری پلیاتیلن با ربات مخصوص مواد غذایی را راهاندازی کرده است. این شرکت از طریق نوآوری در فناوری گرفتن انعطافپذیر ربات و تجهیزات مخصوص مواد غذایی، کنترل دقیق فرآیند را از بارگیری تا تخلیه محقق میکند و به شرکتها در بهبود کیفیت محصول و راندمان تولید کمک میکند.

۱. مشکلات و راهحلهای خاص صنعت در حوزه غذا و نوشیدنی

چالشهای اصلی

تقاضای بالا برای محافظت از بطری

بیشتر بطریهای پلیاتیلن مخصوص مواد غذایی و نوشیدنیها از فرآیندهای برچسبگذاری یا مهرزنی حرارتی استفاده میکنند. گیرههای مکانیکی سنتی مستعد خراشیدن برچسبها در حین بارگیری و تخلیه هستند (با نرخ آسیب ۱.۲٪)، که بر نرخ کیفیت ظاهر محصول تأثیر میگذارد.

خطرات استریلیزاسیون ناشی از واژگونی بطری

در طول بارگذاری دستی یا مکانیکی سنتی، بطریهای کج منجر به انتقال حرارت ناهموار میشوند.تلافی کردن، خطر رشد بیش از حد میکروبی را افزایش میدهد.

الزامات سختگیرانه بهداشت مواد غذایی

تجهیزات بارگیری و تخلیه باید با استانداردهایی مانند سازمان غذا و داروی آمریکا (FDA) و گیگابایت 14881 مطابقت داشته باشند. وسایل فلزی سنتی مستعد خوردگی هستند و تمیز کردن آنها دشوار است و کثیفی را پنهان میکنند.

راهکارهای نوآورانه ZLPH

ربات + گیره چهار طرفه مخصوص مواد غذایی: جابجایی بدون آسیب

فناوری چنگش انعطافپذیر

با استفاده از رباتهای شش محوره مخصوص مواد غذایی (سطح پوشش داده شده با پوششهای دارای گواهینامه سازمان غذا و داروی آمریکا (FDA)) مجهز به گیرههای سیلیکونی چهار طرفه، حسگرهای فشار هوا به صورت پویا نیروی گرفتن را تنظیم میکنند تا نیروی یکنواختی را در حین جابجایی بر روی بطریهای پی ای تضمین کنند. به عنوان مثال، برای نوشیدنیهای بطری شده ۵۰۰ میلیلیتری، این گیره دقیقاً با انحنای بدنه بطری مطابقت دارد تا از ترک خوردن در گلوگاه به دلیل اکستروژن جلوگیری شود.

فناوری گیره چهار طرفه ضد واژگونی

این دستگاه از یک ساختار گیره چهار طرفه استفاده میکند که به طور یکنواخت بدنه بطری را از طریق پدهای سیلیکونی مخصوص مواد غذایی (سطح تماس تا 80٪ از محیط بطری افزایش یافته است) در بر میگیرد و حسگرهای فشار هوا نیروی گرفتن را به صورت لحظهای کالیبره میکنند. در ترکیب با بهینهسازی مسیر حرکت ربات، بدنه بطری در طول فرآیند گرفتن و بارگیری پایدار میماند و میزان واژگونی را از میانگین صنعت 3٪ به زیر 0.1٪ کاهش میدهد.

طراحی سینی استریلیزاسیون: استریلیزاسیون با راندمان بالا و مناسب برای مواد غذایی

ساختار سینی باز

بطریهای پلیاتیلن را مستقیماً روی سینیهای استریلیزاسیون از جنس استیل ضد زنگ 304 با شیارهای هدایت جریان داخلی قرار دهید تا نفوذ یکنواخت بخار/آب در حین استریلیزاسیون تضمین شود و یکنواختی توزیع گرما تا 98.5٪ بهبود یابد (ساختارهای قفس سنتی فقط 85٪ این کار را انجام میدهند).

چیدمان بهداشتی و جمع و جور

فضای بارگیری و تخلیه بدون مانع است و از قاب استیل ضد زنگ 304 + طراحی گوشه گرد بدون نقاط کور بهداشتی استفاده میکند. سینیهای استریلیزاسیون استیل ضد زنگ 304 را میتوان به سرعت جدا کرد و به سیستم تمیز کردن آنلاین سی آی پی متصل کرد و زمان تمیز کردن تکی را به 15 دقیقه کاهش داد تا نیازهای تمیز کردن چند چرخه روزانه شرکتهای غذایی را برآورده کند.

اتوماسیون کامل فرآیند: بهبود دوگانه در کارایی و ایمنی

عملیات دقیق با سرعت بالا

یک ربات به تنهایی میتواند ۱۰۰۰۰ تا ۱۵۰۰۰ بطری در ساعت (قابل تنظیم بر اساس نوع بطری) را جابجا کند، که نشاندهنده بهبود ۸ تا ۱۰ برابری بهرهوری نسبت به بارگیری/تخلیه دستی است. به عنوان مثال، با در نظر گرفتن نوشیدنیهای بطریشده ۵۰۰ میلیلیتری، خط تولید ۲۵۰ بطری در دقیقه را تکمیل میکند و با سرعت بالا سازگار میشود.تلافی کردنها (۶ دسته در ساعت).

قابلیت ردیابی دادههای غذایی

این سیستم به طور خودکار زمانهای بارگیری/تخلیه بستههای خاص، دمای استریلیزاسیون (دقت ±0.3 درجه سانتیگراد)، منحنیهای فشار و سایر دادهها را ثبت میکند و آنها را در یک سیستم مس مخصوص مواد غذایی ذخیره میکند تا گزارشهای بازرسی کیفیت مطابق با HACCP را برای قابلیت ردیابی نظارتی تولید کند.

دوم. جزئیات فرآیند بخش استریلیزاسیون

بارگیری خودکار: موقعیتیابی دقیق برای استریلیزاسیون یکنواخت

تشخیص جهت بطری و برنامهریزی بارگیری سینی

پس از گرفتن بطریهای پلیاتیلن، رباتها از دوربینهای بصری بالایی برای تشخیص جهت درب (مثلاً جهت حلقهی ضد دستکاری) استفاده میکنند و اطمینان حاصل میکنند که تمام بطریها به صورت عمودی روی سینیهای استریلیزاسیون استیل ضد زنگ 304 با فاصلهی ردیف/ستون کنترلشده با ±1.5 میلیمتر چیده شدهاند. انحراف دهانهی بطری به سمت بالا کمتر از 2 درجه است تا از استریلیزاسیون ناقص به دلیل رسوب محتوا جلوگیری شود.

طراحی بافر ضد برخورد

سینیهای استریلیزاسیون از جنس استیل ضد زنگ 304 با نوارهای ضد برخورد سیلیکونی مخصوص مواد غذایی لبهدار شدهاند. رباتها هنگام قرار دادن بطریها از حالت فرود نرم (سرعت نزول ≤50 میلیمتر بر ثانیه) استفاده میکنند تا آسیب ناشی از ضربه بین بطری و سینی کاهش یابد.

استریلیزاسیون هوشمند: بهینهسازی فرآیند استریلیزاسیون مواد غذایی

بدون درزتلافی کردن پهلوگیری

رباتها با دقت موقعیتیابی ±2 میلیمتر، سینیهای استریلیزاسیون از جنس استیل ضد زنگ 304 را به آرامی به داخل اسپری فشار میدهند.تلافی کردنبرای غذاهای کم اسید، برنامههای استریلیزاسیون با دمای بالا و فشار بالا (۱۲۱ درجه سانتیگراد/۳۰ دقیقه) به طور خودکار با هم هماهنگ میشوند تا از حذف عوامل بیماریزا اطمینان حاصل شود.

تأیید شبیهسازی توزیع حرارتی

ماژول شبیهسازی فرآیند استریلیزاسیون داخلی سیستم، با وارد کردن نوع بطری و ویژگیهای محتوا، منحنیهای نفوذ گرما را پیشنمایش میدهد و چگالی بارگذاری و زمان استریلیزاسیون را بهینه میکند تا از از دست رفتن طعم ناشی از استریلیزاسیون بیش از حد جلوگیری شود (به عنوان مثال، میزان حفظ ویتامین C به 92٪ افزایش مییابد).

تخلیه دقیق ربات: عملیات بدون آسیب و در حد مواد غذایی

پس از استریلیزاسیون، رباتها مستقیماً بطریهای پلیاتیلن را از طریق فیکسچرها میگیرند، آنها را از سینیهای استریلیزاسیون فولاد ضد زنگ 304 خارج کرده و با سرعت پایدار ≤50 میلیمتر بر ثانیه روی خطوط نقاله قرار میدهند و از ضربه بطری ناشی از واژگونی سنتی یا تخلیه لرزش جلوگیری میکنند. کل فرآیند از راهنمایی بصری برای گرفتن دقیق استفاده میکند و باعث کاهش 90 درصدی تلاطم مایع و کاهش میزان آسیب به بطری تا 0.05 درصد میشود. سینیهای استریلیزاسیون فولاد ضد زنگ 304 بدون بار به صورت مرکزی توسط رباتها به مناطق تعیین شده منتقل میشوند.

سوم. مورد کاربرد در صنعت غذا و نوشیدنی

مورد: ارتقاء خط تولید برای یک شرکت تولید نوشیدنی بطری شده

نیازهای مشتری

حل مشکل آسیب برچسب (میزان آسیب اولیه ۱.۸٪) و واژگونی بطری (میزان واژگونی ۲.۵٪) در حین استریلیزاسیون نوشیدنیهای بطریشده ۵۰۰ میلیلیتری پی ای، ضمن افزایش ظرفیت تولید برای پاسخگویی به تقاضای فصل اوج مصرف.

راه حل ZLPH

۲ ربات مخصوص مواد غذایی + ۴ اسپری را مستقر کنیدتلافی کردنخط تولید متصل، با استفاده از فیکسچرهای سیلیکونی و سینیهای استریلیزاسیون از جنس استیل ضد زنگ 304 به همراه سیستمهای تمیزکاری سی آی پی.

نتایج پیادهسازی

بهبود کیفیت: میزان آسیب برچسب به ۰.۲٪ کاهش یافته، میزان واژگونی کمتر از ۰.۱٪ شده، میزان رشد بیش از حد میکروبی از ۰.۵٪ به ۰.۰۵٪ کاهش یافته است؛

بهبود بهرهوری: ظرفیت تک شیفت از ۱۲۰،۰۰۰ به ۳۰۰،۰۰۰ بطری افزایش یافت، هزینه نیروی کار به میزان ۵ پرسنل در هر خط کاهش یافت؛

رعایت بهداشت: با گذراندن ممیزیهای صدور گواهینامه سازمان غذا و داروی آمریکا (FDA)، گیگابایت 14881 و سایر ممیزیهای صدور گواهینامه، راندمان تمیز کردن 60٪ بهبود یافته و نیازهای تولید مداوم سه شیفت روزانه را برآورده میکند.

چهارم. دستورالعملهای ارتقاء فناوری ویژه صنایع غذایی

راهکارهای صرفهجویی در مصرف انرژی با کربن کم

معرفی رباتهای سروو موتور با صرفهجویی در مصرف انرژی (کاهش مصرف انرژی تا ۳۵ درصد در مقایسه با مدلهای سنتی) و بهینهسازی سیستمهای بازیابی انرژی تلافی برای کاهش مصرف بخار تا ۲۰ درصد، همسو با اهداف تولید سبز شرکتهای غذایی.

برای پیکربندیهای دقیق این خط تولید در زیرمجموعههایی مانند نوشیدنیهای بطریشده، لطفاً با بخش بازاریابی ZLPH برای راهحلهای سفارشی تماس بگیرید.

اگر علاقهمند به کسب اطلاعات بیشتر در مورد ZLPH تلافی ما یا بررسی فرصتهای همکاری بالقوه هستید، میتوانید از طریق ایمیل سیلزشایل@زلفرتُر.کام یا از طریق واتساپ با شماره +86 15315263754 با ما در ارتباط باشید.